Les PFAS, un mensonge en héritage 3/3. La production de PVDF, le produit phare d’Arkema soutenu par de nombreuses subventions publiques, a pollué tout l’environnement de Pierre-Bénite pendant des décennies. Aujourd’hui, alors que l’UE étudie une restriction universelle des “polluants éternels”, l’industriel affirme qu’il peut continuer à fabriquer ce PFAS sans polluer et qu’il est “essentiel” à la transition énergétique.

“Le PVDF, polyfluorure de vynilidène, est un composé clé des batteries électriques qui va nous permettre d'accélérer la transition écologique de nos véhicules fabriqués en France”. Au pupitre, il ne s’agit ni d’un industriel, ni d’un lobbyiste. C’est le Ministre de l’Industrie qui, devant un parterre de députés, assure que ce plastique fluoré fait partie des PFAS “dont nous pouvons raisonnablement penser qu'ils ne sont pas dangereux”.

Le texte voté ce jour-là à l’Assemblée Nationale, c’est la proposition de loi (PPL) visant à restreindre l’usage des “polluants éternels”. Si les salariés de Téfal ont agité à grand bruit leur poêle devant le palais de Solférino pour défendre le Téflon (PTFE), la loi ne cible pas du tout le PVDF.

Mais l’ouverture d’un débat politique et médiatique sur le plan national, quoiqu’inattendu et précipité par la proposition des écologistes, a permis à l’industrie d’éprouver son récit. L’argumentaire est prêt depuis longtemps : les plastiques de “haute performance” sont inertes et stables. Pas de mobilité dans l’environnement et pas de danger pour la santé. A ce titre, ils méritent l’indulgence des régulateurs. Et surtout, ils sont essentiels à la transition écologique. Avec ces arguments, ces PFAS ont non seulement de beaux jours devant eux, mais ils s’assurent en plus le soutien des Etats, partout en Europe et dans le monde.

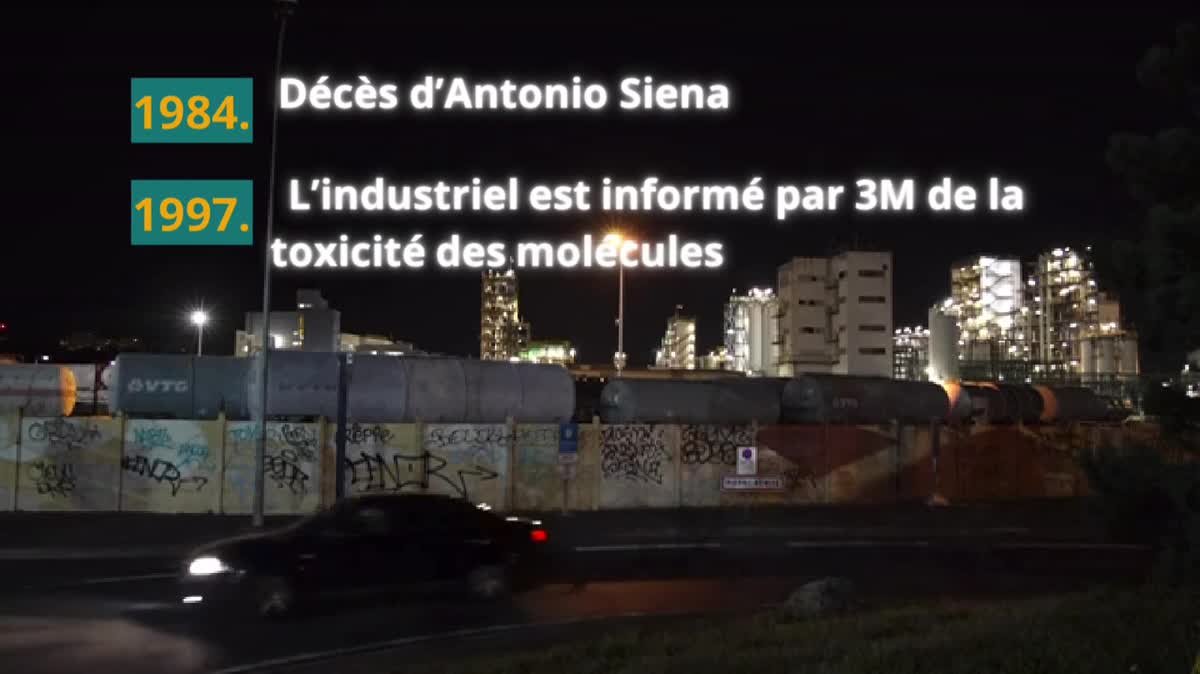

France 3 Rhône-Alpes a fait les comptes. Arkema, leader du secteur des plastiques fluorés, aurait reçu plus de cent millions d’euros d’argent public pour la recherche et le développement de fluoropolymères dédiés aux mobilités vertes. Pourtant, comme nous l’avons révélé dans les deux premiers épisodes de notre enquête, leur fabrication est responsable de nombreuses pollutions et les industriels connaissaient déjà la toxicité des molécules utilisées dans les années 1960... L’histoire des PFAS est jalonnée de risques, de secrets et de mensonges. Qu’en est-il de leur avenir ?

Le PVDF, un produit subventionné par l’Etat français

“L'intérieur d'une batterie, c’est de la chimie et de la chimie haut de gamme”. Sur le plateau de BFM business, en fin d’année dernière, Thierry Le Hénaff, le PDG du groupe, détaille le repositionnement de la multinationale française : “et c’est sur cette chimie de spécialité qu’est centrée Arkema”.

Depuis quelques années déjà, l’entreprise a fait le pari de la transition énergétique. Ces matériaux de spécialité représentent aujourd’hui 91% du chiffre d’affaires du groupe, qui s’élevait à 9,5 milliards d’euros en 2023. Son fluoropolymère, le PVDF, en est le socle. Alors que l’Agence chimique européenne (ECHA) a annoncé l’année dernière étudier la restriction de toute la famille des PFAS, le plaidoyer est à la hauteur de l’enjeu économique. Les fluoropolymères ne “se dégradent pas dans l'environnement” et “ne présentant pas de risques pour la santé humaine”, écrit Arkema qui a déposé un avis contre cette réglementation auprès de l’ECHA. “Ils sont stratégiquement clé pour l'industrie et la souveraineté européennes ainsi que pour le Green Deal de l'Union européenne, notamment dans le secteur des batteries pour les véhicules électriques […] et la production d'hydrogène”, ajoute l'industriel.

“Souveraineté européenne”, “Green Deal”, “batteries” : les mots magiques. La formule a même permis à la multinationale française d’obtenir de nombreuses subventions pour soutenir la recherche sur le PVDF.

“Entre l’électrolyte et les électrodes”, qui composent l’intérieur d’une batterie au lithium, “il faut une interaction la plus favorable possible”, explique Bruno Ameduri, chercheur au CNRS, spécialiste des fluoropolymères. “Sinon, il peut y avoir des problèmes lors des cycles de charge. Et le PVDF est très résistant aux attaques d’acide et aux fortes températures, il est inerte et stable chimiquement, electrochimiquement et physiochimiquement. Pour trouver un matériau stable dans ces trois domaines, c’est extrêmement difficile”, détaille le scientifique. Le fluoropolymère serait donc essentiel au bon fonctionnement du procédé, car il permet “des vitesses de charge plus rapides”. D’ailleurs, “les 3 ou 4 gigafactories, qui se sont installées dans le nord de la France et qui fabriquent des batteries pour l'automobile, ont besoin de ce PVDF”.

Pour toutes les propriétés qu’il possède, ce PFAS a reçu de nombreux coups de pouce de l’Etat, de l’Europe et même des conseils régionaux.

Fin 2021, à Pierre-Bénite, le premier soutien a servi à financer un laboratoire dédié à la recherche sur les batteries pour la mobilité électrique. Atmosphère contrôlée, “salle sèche” et machinerie de pointe, bienvenue au centre d'Excellence Christian Colette. Cofinancé par l’Union européenne dans le cadre du Fonds Européen de Développement Régional (FEDER) et la Région Auvergne-Rhone-Alpes, ici, les chimistes manipulent sels d’électrolyte, silicium et... PVDF. Une enveloppe de 1,475 millions d’euros pour “explorer toutes les pistes d’amélioration des technologies de batteries lithium-ion". Les scientifiques du groupe, en partenariat avec le secteur académique et quelques start-up, cherchent à adapter le fluoropolymère “à chaque matière active et à limiter la quantité́ utilisée”, témoigne Anthony Bonnet, le directeur scientifique chez Arkema, dans un article d’Usine Nouvelle.

L'année suivante, le chimiste français annonce un investissement de 50 millions d’euros à Pierre-Bénite pour renforcer son offre dans les composants pour les batteries. Arkema va augmenter de 50% les capacités de production de PVDF sur l’usine et... développer une version “d’origine renouvelable”. “Nous produirons une nouvelle gamme […] dérivée de l’huile de pin” qui doit permettre de réduire de “20% l’impact de la production de PVDF”, assure Thierry Le Hénaff à la presse, lors d’une conférence inaugurant le nouveau projet, baptisé “Lynx”.

Nouvel atelier donc, nouveau réacteur. “25 emplois créés, 150 confortés”. Et une autre promesse : dans la foulée, Arkema annonce pouvoir doubler sa production de PVDF sur le site de Pierre-Bénite en 2023 et assure ne plus avoir besoin d’utiliser de molécules PFAS pour fabriquer le polymère, responsables de la pollution de l’environnement autour de l’usine. La même année, le PDG d’Arkema annonçait que son chiffre d’affaires lié aux batteries électriques atteindrait “près d'1 milliard d'euros en 2030" contre quelques “100 millions d'euros en 2019”.

50 millions d’euros d’investissement donc, en partie abondés... par l’Etat français. Un soutien qui s’inscrit dans le cadre du Plan Batterie, lancé en 2018 pour accélérer l’émergence de la filière sur son territoire. Il vise, à court terme, “à implanter des méga-usines […] puis à favoriser la compétitivité de ces usines, notamment en maintenant l’effort de R&D”. Malgré nos nombreuses relances, le ministère de l’économie, n'a pas souhaité révéler le montant de cette subvention, “c’est à la discrétion de l’entreprise de vous le communiquer, certaines informations sont en effet couvertes par le secret en matière industrielle et commerciale et nous ne sommes donc pas habilités à vous les communiquer”, indique le bureau des relations presse. En tout, le volet “relocalisation” dans lequel a été sélectionné le projet d’Arkema, a été soutenu par une enveloppe de 850 millions d’euros d’argent public pour 96 projets lauréats.

Parmi eux, les fameuses gigafactories du nord de la France. L’une d’entre elle, fondée par la start-up Verkor, fournit notamment les batteries à Renault – et à elle seule, elle mobilise l’équivalent de 77 terrains de football. Son fournisseur : Arkema. La multinationale est d’ailleurs entrée au capital de la jeune entreprise grenobloise et au conseil de surveillance : c’est Erwoan Pezron en personne qui y siège, le directeur adjoint d’Arkema... aux polymères fluorés.

Deux ans plus tard, en 2023, nouvelle subvention. Habile, l’industriel se positionne cette fois sur le projet d’aide à l’émergence progressive “d'une infrastructure d'hydrogène à l'échelle de l'UE” (c’est ce qu’on appelle un PIIEC où projet important d’intérêt européen commun). L’idée, c’est que plusieurs états membres choisissent un secteur industriel à soutenir et demandent à la Commission l’autorisation de lui verser des subventions. Arkema avait déjà reçu 15 millions d’euros dans le cadre du précédent PIIEC sur les batteries électriques pour financer la recherche de technologies censées améliorer la conductivité du PVDF. Sur le volet hydrogène, la France a été une fois encore autorisée à verser une aide maximale de 101 millions d’euros à Arkema par l’Union européenne pour développer et industrialiser, entre autres, des membranes fluorées à base de PVDF pour améliorer “la durée de vie” et “le rendement” des piles à combustibles.

L’évolution des process industriels

Or c’est précisément la fabrication du PVDF qui est liée à l’un des plus gros scandales de pollution aux PFAS en France. A Pierre-Bénite, le polymère fluoré est à l’origine de la contamination de l’environnement.

C’est la raison pour laquelle Edith Metzger, 82 ans, est aujourd’hui en colère. "Très en colère". Il y a deux ans, elle a appris, comme tous les habitants du sud de Lyon, que les PFAS étaient partout, autour d’elle. Dans l'eau, dans l'air, le sol, les œufs et, plus récemment, dans les légumes. “C’est une mauvaise nouvelle après l’autre, et on ne sait pas où cela va s’arrêter...”, déclare l’octogénaire dont le mari, aujourd’hui décédé, a fait toute sa carrière sur la plateforme.

“Je ne sais même pas si je peux utiliser les herbes aromatiques de mon jardin, mais de temps en temps, la tentation est trop forte, alors je ramasse une branche de laurier, et je ne sais pas ce que je risque...”, regrette Edith. Les autorités locales viennent de déconseiller la consommation des oeufs, des légumes, ainsi que l’utilisation de l’eau souterraine et de l’eau de pluie dans un périmètre de 500 mètres autour de l’usine.

Les polluants émis par l'industriel sont même entrés dans son corps. L'année dernière, France 3 Rhône-Alpes avait fait analyser le sang d’une dizaine de riverains de l’usine par un laboratoire indépendant. Son taux de PFNA, la molécule utilisée pendant treize ans pour fabriquer le PVDF, est trois fois supérieur à la moyenne de la population générale.

“Nous précisons que s’agissant de la fabrication du PVDF susceptible d'être utilisé dans des batteries lithium-ion, Arkema n’a jamais utilisé de surfactant PFAS sur ces gammes de produits destinés aux marchés de la batterie lithium-ion”, indique Arkema, qui n’a pas souhaité répondre à nos autres questions. Fin 2024, exit les tensioactifs fluorés sur le site de Pierre-Bénite, c’est la promesse de la multinationale française.

L’avenir des fluoropolymères sans émission : une garantie ?

L’argument ne convainc pas non plus Ian Cousins. Selon le professeur en chimie environnementale à l’Université de Stockholm, auteur de nombreuses études sur les PFAS, c’est le cycle de vie entier des fluoropolymères qu’il faut considérer. La production, l'utilisation du produit sous la forme de matière plastique et, sa fin de vie. “Lorsque vous fabriquez ces fluoropolymères, vous rejetez de nombreux types de PFAS dans l'environnement, autre que les surfactants. Il peut s’agir de gaz fluorés, de solvants fluorés, d'agents de transfert de chaîne fluorés et de toute une série d'impuretés différentes, produites accidentellement au cours du processus de polymérisation”, explique le chimiste, qui avec son équipe, essaye d’identifier ces substances.

Longtemps, les scientifiques du monde entier se sont en effet concentrés sur les surfactants utilisés pour fabriquer le polymère, comme le PFOA ou le PFNA, mais pas sur les autres PFAS qui pouvaient être émis avant et après la phase d’utilisation. “Pour être tout à fait juste envers l'industrie, il faut reconnaître que les choses sont bien meilleures qu'il y a 20 ans. Parce qu'elle a été soumise à une forte pression réglementaire, elle a effectivement réduit ces émissions. Mais ce que les industriels n'ont pas vraiment réduit, ce sont toutes les impuretés émises. Et nombre d'entre elles ne sont pas contrôlées ou réglementées à l'heure actuelle. Il y a donc des inquiétudes à ce sujet”, alerte Ian Cousins.

Par ailleurs selon certains experts, le fait d’utiliser un surfactant non fluoré pourrait conduire à la fabrication de nouvelles substances pendant la polymérisation. “La formation de sous-produits augmente parce que les surfactants non fluorés qui interagissent avec la réaction de polymérisation sont moins stables et résistants qu'un tensioactif fluoré”, ajoute Joost Dalmijn, chercheur lui aussi à l’Université de Stockholm.

“Vous savez, dans une réaction A plus B dans le C, il peut y avoir des sous-produits inattendus”, reconnaît Bruno Ameduri, le spécialiste des polymères au CNRS. “Mais je pense que quand même, ces sociétés-là, avant de mettre en place ce process industriel, elles ont étudié à fond, soit à l'interne, soit en collaboration avec des universités, tout ce qui peut se passer pendant la polymérisation”, assure-t-il cependant.

Les PFAS de 3° génération

Mark Strynar, lui, les as étudiées. Il les a même découvertes. Le scientifique, détective plutôt - il décrit lui-même son travail comme de la “criminalistique environnementale” - travaille pour l’EPA, l’agence américaine de protection de l’environnement.

Dans un laboratoire coincé entre deux bureaux de l’immense complexe du Research Triangle, en Caroline du Nord, il passe à la loupe toutes sortes de matrices, eau, sol, sang pour y dépister ce que personne n’a encore pu trouver... Sa technique sophistiquée lui a déjà permis de découvrir les substituts inventés et utilisés par Solvay dans le New Jersey après l’interdiction des molécules dites à chaîne longue. Au printemps 2021, c’est une autre catégorie de per- et polyfluoroalkylés qu’il va mettre au jour : “la 3° génération de PFAS”.

Dans les conteneurs de déchets chimiques provenant de l'usine américaine de Solvay, où l’on produit du PVDF sans surfactant fluoré depuis quelques mois, il détecte des dizaines et des dizaines de sous-produits appartenant à la famille des PFAS, largement inconnus. “Je n'avais jamais rien vu de tel”, se rappelle McCord, qui travaille au sein de la même équipe.

Aucun moyen de connaître leur quantité. Aucun moyen de leur trouver un nom. Pas plus que de décrire leur risque potentiel. "Que savons-nous sur le plan toxicologique ? Rien", déclare Mark Strynar. “Se dégradent-ils ? Nous n'en sommes pas sûrs. S'accumulent-ils ? Nous n'en savons rien”.

Cette étude, jamais été révélée au public, France 3 Rhône-Alpes y a eu accès grâce aux journalistes d’investigation de The Examination. Elle révèle donc que même la production de fluoropolymères sans surfactant PFAS, comme le fait aujourd’hui Arkema à Pierre-Bénite, peut être à l’origine de la formation de sous-produits résiduels appartenant à la famille des PFAS, même si aucun n'était introduit intentionnellement, sur lesquels on ne sait encore pas grand-chose.

Solvay Specialty Polymers ne réfute ni ne confirme les conclusions des chimistes américains. La firme belge a simplement déclaré que la transition vers son nouveau processus n'était pas terminée lorsque les échantillons ont été prélevés, mais aucun n’a été refait depuis.

Pour Joost Dalmjin, chercheur lui aussi à l’Université de Stockholm, ce n’est pas une surprise. “La formation de sous-produits augmente parce que les surfactants non fluorés qui interagissent avec la réaction de polymérisation sont moins stables et résistants qu'un tensiofactif fluoré”, explique-t-il.

Un monde sans PFAS ?

Alors quand le Ministre de l’Industrie assure que les fluoropolymères sont “sans dangers”, Edith Metzger n’a plus confiance. “Les entreprises veulent faire du fric”, dénonce la militante qui, du haut de ses 82 ans, a participé à la création du collectif “PFAS contre Terre”. Le soir, elle veille tard devant son ordinateur bourdonnant pour organiser colloques et manifestations, envoyer tracts et pétitions, “il faut éveiller les consciences”, sourit-elle.

Car la transition écologique, perfusée aux aides de l’Etat, a fait grimper les besoins de PVDF en flèche. D’ici 2028, la fabrication mondiale du fluoropolymère devrait doubler, et plus de la moitié de cette production sera dédiée uniquement aux batteries pour les véhicules électriques.

“On est pris dans nos contradictions, on tourne en boucle. On essaye de sortir du réchauffement climatique d’un côté, on cherche des solutions, mais les solutions sont encore pires. Et Arkema continue de nier... et de polluer... quoiqu’il arrive”, assure encore la “vieille dame”. “Ce n’est pas pour moi que je m’inquiète, c’est pour mes enfants. Les miens et tous ceux de Pierre-Bénite”.

/regions/2024/06/11/1-66683b0b2d09b964772735.png)