Quelque 500 tonnes de moules devraient être consommées à la braderie de Lille 2022, formant ensuite les traditionnels tas de moules emblématiques du plus grand marché d'Europe. Mais d'où viennent ces moules ? Comment sont-elles cultivées ? Et que deviennent les tas de moules ensuite ?

Yerseke, Pays-Bas. De nombreux producteurs de moules sont installés ici dans un bras mort de l'Escaut qui fonctionne comme une mer intérieure, avec des eaux très protégées. Ici, on parle de pêche industrielle, la moule hollandaise est grosse etcharnue, au goût des Belges et des Nordistes et on la pêche à bord de bateaux plats (chalands ou plutôt "mossel boat", "mossel" voulant dire moule) sur lesquels on remonte via un palan, dans des espèces de filets, les moules. A chaque fois (à chaque coup de râteau) 800 kg de moules sont remontés.

La production a baissé pour des questions climatiques : on produisait ici 110 000 tonnes il y a 20 ans, 40 000 tonnes aujourd'hui. Mais la qualité de l'eau reste très bonne et la production conséquente.

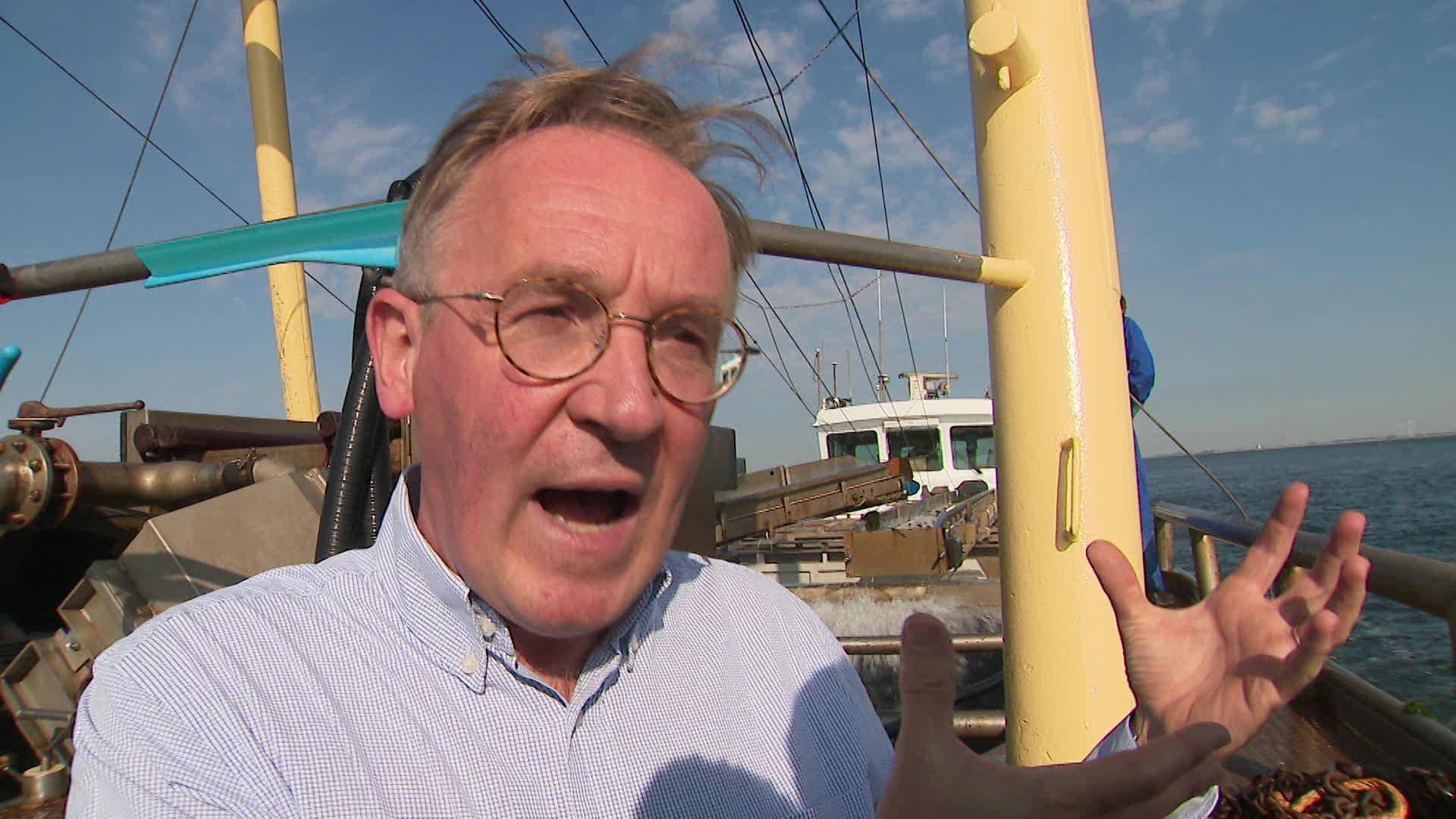

A terre, au siège de la concession Delta mossel, les moules sont entreposées dans des bacs pour être nettoyées (le consommateur préfère que la coquille soit belle), purgées de leur sable et calibrées. "Les plus petites vont pour le marché français, les plus grosses pour le marché belge en suivant les goûts des consommateurs", explique Olivier Camelot, un Français qui travaille depuis 31 ans à Yerseke.

Les sacs d'un kilogramme sont pour la grande distribution, ceux de 10 kg pour la restauration et ceux de 15 kg pour la braderie de Lille, où on sait que ce week-end, quelque 500 tonnes vont être englouties par les quelque 2 millions de bradeux. A deux heures de route de Lille, le produit reste frais. Reste à déguster...

La seconde vie des coquilles de moules

Mais l'histoire ne s'arrête pas là : aucun gâchis même les coquilles auront une seconde vie à Tourcoing, au sein de l'entreprise EtNISI.

Des vasques de lavabos, des pots de bougies, des lames de bancs, ces objets aussi différents soient-ils sont fait avec une et même matière première : les coquilles de moules.

Récupérées chez les restaurateurs avec encore un peu de chaire ou de sauce et sont ensuite lavées, traitées pour devenir une espèce de poussière de coquille de moule, type ciment. Avec un liant et quelques billes de calcaire de la métropole lilloise, les ingrédients de la recette sont (quasiment) tous là.

Moulage, séchage au four pendant trois heures, à moins de 100°, et c'est prêt. Attention, on ne mange pas le produit fini ! Blague à part, le procédé qui a demandé environ 15 moins de recherche avant d'être mis au point et écologique de A à Z. Voyez le reportage de Christine Defurne et Emmanuel Quinart ci-dessous.

Autre originalité, l'entreprise tourquennoise qui a développé ce process, travaille également d'autres types de déchets, comme les coquilles d'huîtres, les résidus de verre de bouteille, ou de pare-brise, mais aussi du sable de fonderie, ou de la pierre bleue. Chaque jour, deux tonnes de matériaux sont ainsi recyclées.